integrated production

一貫生産

徹底したIT化を社内で構築しています。

オーダーメードが当たり前のこの業界において、年を増すごとに要求が高くなる短納期・低コスト。その課題を克服するのが当社の一貫生産体制です。上流工程である開発・設計情報をいかに効率的に生産現場へ繋げられるかをコンセプトにCADデータや独自開発の生産管理ソフトを使い、徹底したIT化を社内で構築しています。

Development design

開発設計

STEP-01

- 立案設計

- お客様との仕様打合せから要望を具現化します。

- 構造設計

- 10万点を超えるCADパーツから

最適なモデリングを行います。

- 電気回路設計

- デジタル・アナログを問わず、豊富な経験から

最適な機器選定を行い、回路設計を行います。

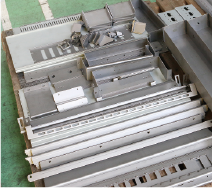

Sheet metal and parts procurement

板金・部品調達

STEP-02

資材・調達部門は約150社との取引があり、開発設計部門との連携にて板金加工品、電気機器、電子部品の発注を行い、調達コストの削減を行っています。

Assembly wiring

組立・配線

STEP-03

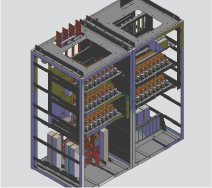

- 組立

- フレームの組立から出荷対応まで、

製品のカタチをつくっていく作業です。

- 配線

- 組立と同時並行して配線作業が行われます。

自動測長システムを導入し、より早く正確な

配線を目指しています。

Test

試験

STEP-04

図面チェック、外観構造チェック、電気試験など、ここまでの作業をあらゆる面から最終的に確認するのが、このステップです。発見されたミスは、試験指摘として設計や製造にフィードバックされ、不一致部が完全になくなるまでこの作業は繰り返されます。

Shipment

出荷

STEP-05

お客様のニーズと製品の種類に応じた梱包を自社内で行い、大泉町の2拠点よりお客様の元へ直接出荷を行っています。